一、玻璃基板簡介

在高端先進封裝領(lǐng)域,臺積電憑借CoWoS生產(chǎn)技術(shù)和多樣化產(chǎn)品組合占據(jù)領(lǐng)先地位,其 CoWoS-S在AI芯片市場主導地位顯著。該技術(shù)采用 ABF載板作為IC載板,帶有TSV的硅晶圓作為中介層,構(gòu)建起三維互連體系。

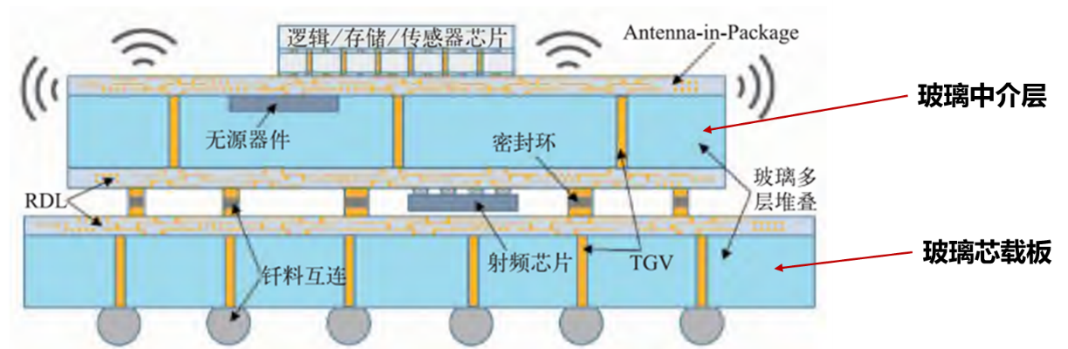

然而,CoWoS-S封裝發(fā)展正面臨性能瓶頸,Si Interposer存在面積受限問題,有機中介層又面臨翹曲困擾。而玻璃基板有望突破這些困境,與 RDL(和LSI) 搭配的玻璃中介層,能有效解決當前難題。并且,ABF 載板在積層增加時良率下滑嚴重,玻璃芯 IC 載板不僅可減層 25%,還能憑借薄玻璃芯獲取高速信號 SI 收益,為封裝技術(shù)升級帶來新方向。

Source:《芯片三維互連技術(shù)及異質(zhì)集成研究進展》(鐘毅等,2023)

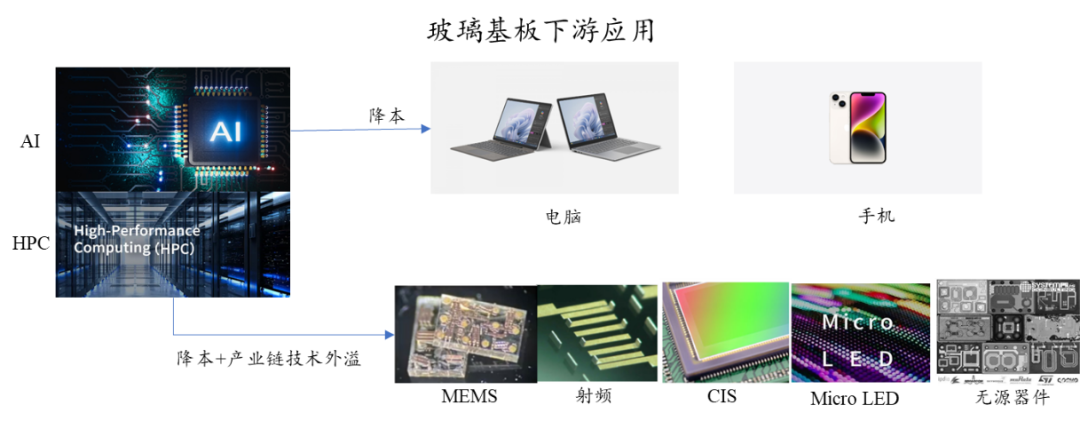

二、玻璃基板下游應用及市場

人工智能與大模型高性能計算領(lǐng)域發(fā)展迅猛,對性能提升需求迫切,玻璃基板憑借自身優(yōu)勢,有望在此率先獲得大量投入。在 MEMS、射頻、CIS、Mini/Micro LED、IPD 等技術(shù)領(lǐng)域,玻璃基板技術(shù)持續(xù)突破,已在IPD領(lǐng)域?qū)崿F(xiàn)批量出貨。隨著技術(shù)成熟和成本降低,其應用范圍還將拓展至筆記本電腦、移動設備芯片等領(lǐng)域。

據(jù)Yole 樂觀預測,若更多IC 設計/IDM企業(yè)采用玻璃基板,且相關(guān)企業(yè)實現(xiàn)量產(chǎn),2025年全球玻璃基板市場規(guī)模可達2980萬美元,2029年有望升至2.12億美元,市場潛力巨大。

三、玻璃基板面臨挑戰(zhàn)

盡管玻璃基板在性能和成本方面相比硅材料、有機材料優(yōu)勢明顯,但從實驗室走向量產(chǎn)的過程中困難重重。在技術(shù)層面,長期可靠信息匱乏,建立完整數(shù)據(jù)庫需多年積累;玻璃的光學特性導致測量信號易失真或丟失。成本居高不下,產(chǎn)業(yè)生態(tài)尚未完善。

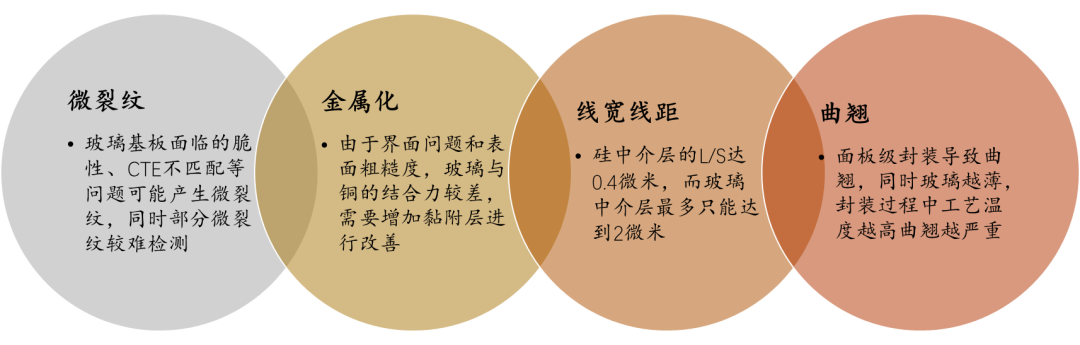

制造環(huán)節(jié)問題也不少,微裂紋、金屬化填充、線寬線距、曲翹以及散熱等都是亟待攻克的難題。

四、產(chǎn)業(yè)化進度

國際上,Intel和Absolics玻璃基板產(chǎn)業(yè)化方面進展突出。Intel深耕玻璃基板技術(shù)近十年,2023年推出的玻璃載板適用于人工智能和數(shù)據(jù)中心,計劃2026- 2030年量產(chǎn),并投入超10億美元建設研發(fā)產(chǎn)線。Absolics 成立于 2021 年,與佐治亞理工學院合作緊密,其玻璃基板面向高端芯片領(lǐng)域,可集成多種芯片和無源器件。

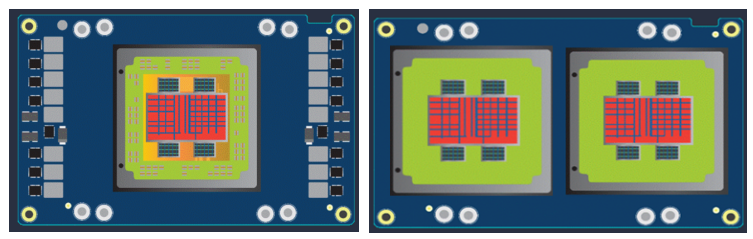

傳統(tǒng)IC載板(左)與Absolics的玻璃基板(右)對比

Source:Absolics

眾多 Fab、先進封裝企業(yè)、IC 載板企業(yè)以及下游應用企業(yè)如蘋果、AMD 等紛紛加大對玻璃基板的投入,在全產(chǎn)業(yè)鏈的推動下玻璃基板的產(chǎn)業(yè)化將大大加速。

國內(nèi)安捷利美維公司產(chǎn)線和產(chǎn)品良率相對穩(wěn)定,可承接小批量訂單和樣板制作。云天半導體、佛智芯等企業(yè)也在積極研發(fā)并進行小批量試產(chǎn),雖技術(shù)與國際領(lǐng)先水平有差距,但發(fā)展勢頭強勁。

五、玻璃基板核心步驟及方案

玻璃基板制造主要包含 TGV 通孔、TGV 金屬填充和 RDL 三個核心步驟。

1、TGV通孔

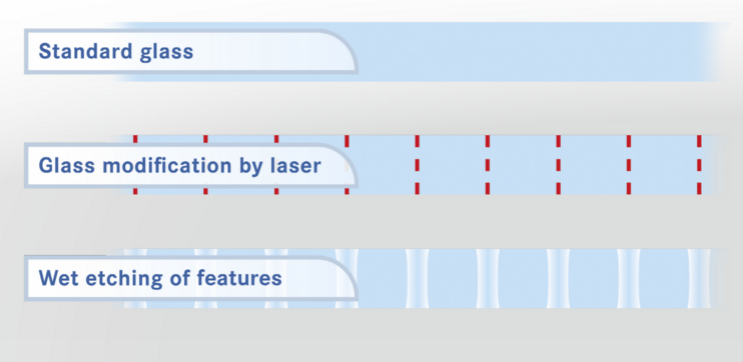

TGV 通孔制備中,激光誘導刻蝕法因加工品質(zhì)優(yōu)良,受到國內(nèi)外頭部企業(yè)青睞,被視為極具前景的方案。

Source:LPKF

2、TGV的金屬化

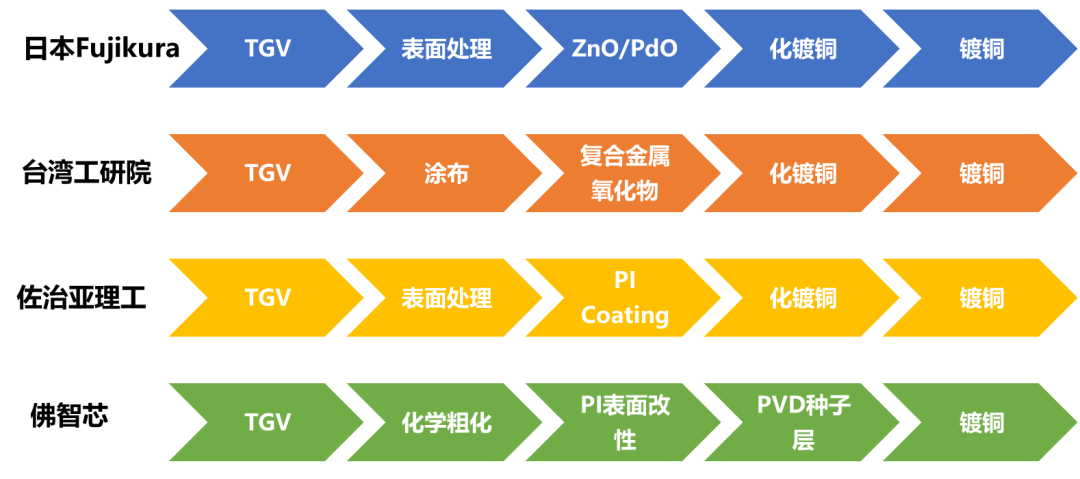

TGV 金屬化流程獨特,由于玻璃是絕緣材料且與金屬粘附性差,省去沉積阻隔層的同時需增加黏附層,電鍍液和電鍍工藝與TSV不同。其金屬化一般分為表面處理、黏附層、種子層和電鍍銅四步。其中黏附層種類包括金屬氧化物、PI、Ti/Cu(PVD)等,金屬氧化物和PI黏附層是目前較為主流的方案。黏附層完成后再通過化鍍或者PVD的方法形成種子層,最后電鍍完成TGV的金屬填充,這樣就基本完成TGV金屬化的整個過程。

目前代表性的方案包括有以下幾種:

在黏附層的主流路線中,使用PI方案的企業(yè)包括佐治亞理工(Absolics)和佛智芯等,具備金屬氧化物方案的企業(yè)包括安美特MKS-Atotech、日本OKUNO、Resonac等。

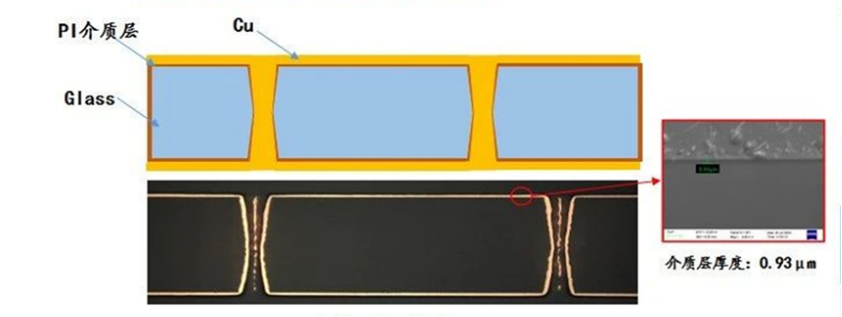

(1)PI方案,先對玻璃通孔進行表面處理,隨后進行PI的涂覆,佛智芯使用PVD濺射Ti/Cu種子層,而佐治亞理工則使用化鍍工藝。以佛智芯為例, PI表面改性的玻璃能有效防范微裂紋,同時金屬化結(jié)合強度由1.67N/cm提升至8.26N/cm。

Source:佛芯微

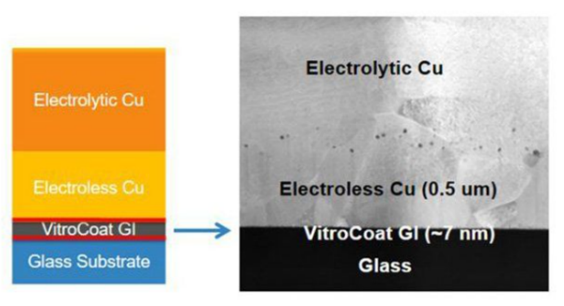

(2)金屬氧化物方案。安美特MKS-Atotech的VitroCoat GI?是一種超薄金屬氧化物粘附促進劑,可通過濕化學方法在玻璃上形成金屬沉積。其利用超薄金屬氧化物粘附促進劑在玻璃上進行鍍膜,可實現(xiàn)細致的L/S和優(yōu)異的附著力,Cu與玻璃的結(jié)合強度達到7N/cm 以上。

Source:MKS-Atotech

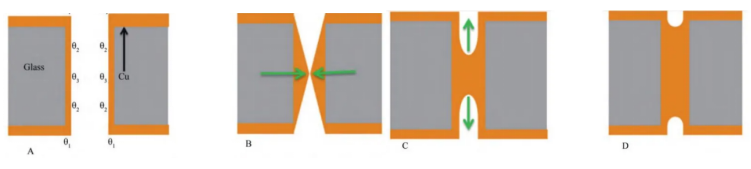

在完成黏附層和種子層后,還需要對TGV進行電鍍填銅,與TSV常用bottom-up電鍍方式不同,TGV電鍍填充方式一般為BFT填充。

BFT填充

Source:《玻璃通孔三維互連鍍銅填充技術(shù)發(fā)展現(xiàn)狀》(紀執(zhí)敬等,2022)

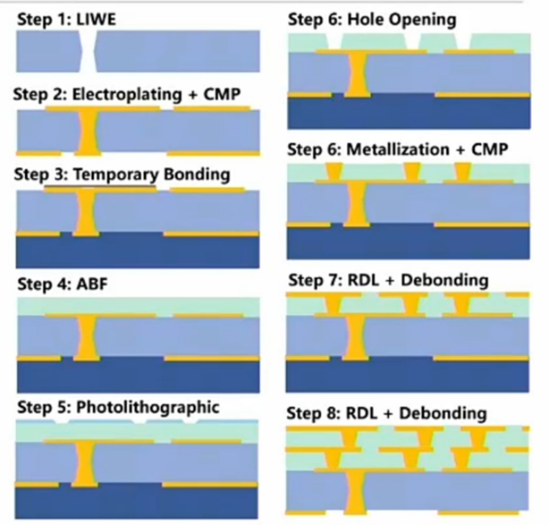

玻璃基板的RDL按照使用材料可以分為ABF和PID兩種路線,銅布線的方法也分成半加成法和大馬士革法,目前產(chǎn)品多以ABF+半加成法為主,未來隨著L/S要求越來越高,PID路線+半加成/大馬士革有望得到更多應用。

ABF+SAP方案

Source:三疊紀

六、結(jié)語

玻璃基板對比硅和有機載板優(yōu)勢顯著,更低的介電常數(shù)、更短的互聯(lián)長度使其能實現(xiàn)高速傳輸、高帶寬密度和低能耗,還能解決Si interposer 面積受限問題,同時通過面板級封裝可以降低成本。因此未來先進封裝路線中必有玻璃基板的一席之地。

目前全球主要大廠均積極布局,且研發(fā)速度加快,預計2026年前后會是開始大規(guī)模商業(yè)化的時間點,與此同時玻璃基板的技術(shù)指標也在拔高。國內(nèi)企業(yè)也在加速研發(fā)和試產(chǎn)進度,但技術(shù)能力稍顯落后。

在玻璃基板商業(yè)化的過程中,制造端難題和產(chǎn)線匹配問題的解決需要新材料和新裝備的支持,這為國內(nèi)材料和設備企業(yè)創(chuàng)造了發(fā)展機遇,有望推動整個產(chǎn)業(yè)鏈協(xié)同發(fā)展,助力玻璃基板行業(yè)邁向新高度。

來源:戰(zhàn)略規(guī)劃辦

編輯:文化宣傳辦

審核:肖彬