在全球半導體產業加速邁向“后摩爾時代”的今天,先進封裝技術已成為延續芯片性能提升的關鍵路徑。然而,超薄晶片(厚度<100μm)的臨時鍵合與解鍵合(TBDB)工藝長期面臨碳化污染、良率不足等難題,嚴重制約了高密度集成技術的發展。針對這一行業痛點,深圳先進電子材料國際創新研究院聯合國內多家科研團隊,成功研發出基于激光誘導熱彈性應力波的R(Release Layer,釋放層)/A(Adhesive Layer,粘合層)界面解鍵合技術,為超薄芯片封裝提供了高效、清潔的解決方案,相關成果發表于國際權威期刊《International Journal of Extreme Manufacturing》。

該項工作通過精準調控激光能量密度,利用熱彈性應力波定向破壞釋放層與粘合層的界面結合力,而非直接燒蝕材料,完成解鍵合過程,可以有效克服傳統激光解鍵合(R/R解鍵合)存在的碳化碎片殘留、器件熱損傷風險高等問題。

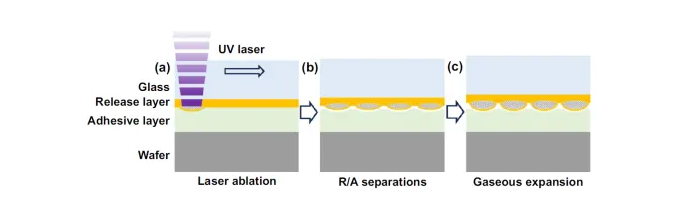

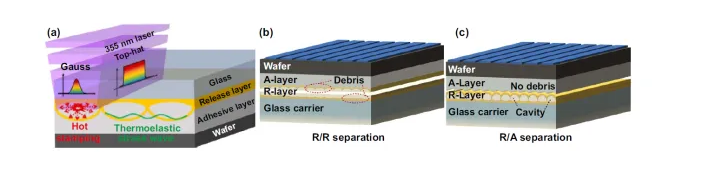

R/A解鍵合工藝過程

R/R和R/A解鍵合模式對比

與R/R解鍵合的高能量燒蝕原理不同,R/A解鍵合通過低能量激光聚焦界面區域,利用光熱效應使釋放層局部升溫、化學鍵斷裂并生成少量氣體;激光脈沖引發釋放層快速熱脹冷縮,產生熱彈性應力波,因兩層材料熱膨脹系數和彈性模量差異,應力波在界面形成集中效應,最終實現剝離。

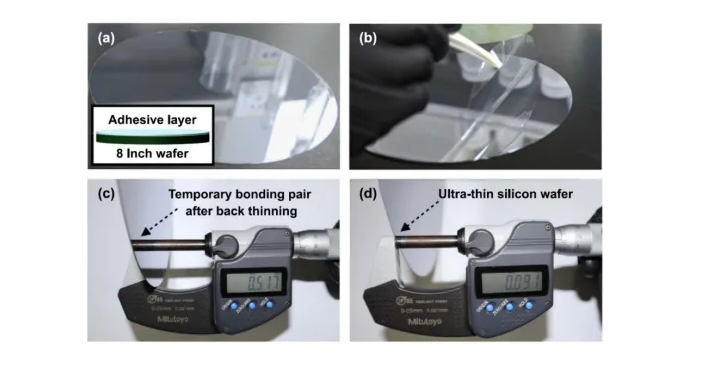

該技術以低能量避免超薄晶片熱沖擊變形,且燒蝕產物被限制在離型層內,界面分離后晶片表面無碳化碎片,可減少清洗劑用量、降低成本。研究人員基于燒蝕閾值模型優化工藝,在8 寸超薄晶圓驗證顯示,解鍵合后晶圓無變形、表面潔凈,滿足量產需求。

超薄晶圓解鍵合效果圖

該項工作通過建立理論模型與工藝參數探索,這種基于激光誘導熱彈性應力波的R/A解鍵合成功解決了現有技術瓶頸,為先進封裝材料設計與工藝優化提供了新思路。